行业资讯

双螺杆膨化机与制粒机在鱼饲料生产中存在显著差异,主要体现在工艺原理、成品特性、生产效率成本和适用场景四个方面:

一、核心工艺差异

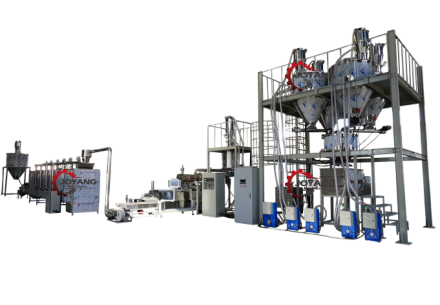

膨化机(双螺杆)

高温高压膨化:原料经蒸汽调质(水分25%-35%),在110-200℃高温和高压下瞬间膨胀,形成多孔结构。

螺杆结构:双螺杆通过摩擦挤压实现强力剪切,可精准调控密度(浮性/沉性饲料)。

制粒机

物理压制:原料经80℃左右蒸汽调质(水分17%),由压辊挤压通过环模孔成型,无膨化过程。

结构简单:单级挤压,主要依赖机械压力形成密实颗粒。

二、饲料特性对比

水中的稳定性:

膨化机:12-6小时不散,减少水体污染

制粒机:易容散

消化率

膨化机:淀粉糊化度90%,营养吸收率高

制粒机:糊化度约60%,消化率低

密度调控

膨化度:灵活生产漂浮/下沉饲料

制粒机:仅能生产下沉式饲料

三、生产效能与成本

膨化机优势

高产能:双螺杆时产可达2-8吨,适合大规模连续生产。

功能扩展:可加工高脂肪配方(脂肪添加量≤30%)。

制粒机优势

低投资:设备成本仅为膨化机的1/3-1/27。

低能耗:无高温高压环节,电耗低30%以上。

四、适用场景建议

选择膨化机:

需浮性饲料(如鲈鱼、鳟鱼)、高油脂配方或规模化生产(年产≥1万吨)。

选择制粒机:

小型养殖场、下沉饲料需求(如鲤鱼、虾类)或预算有限场景。